Позвоните нам с мобильного: +79122652002

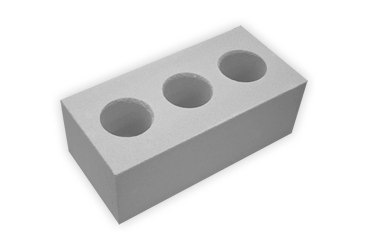

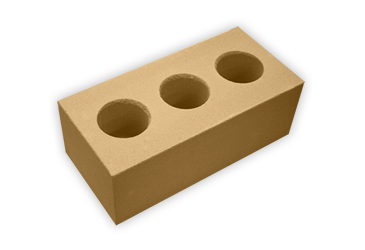

Твинблок производства Производственно-Строительного Объединения ТЕПЛИТ — разновидность газоблока, является отличным теплоизолятором, соединяется между собой по пазогребневой системе и скрепляется специальным клеем. Твинблок является легким материалом, поэтому экономит время при возведении зданий и значительно снижает нагрузку на фундамент. Название Твинблоки происходит от английского слова twins — «близнецы» – это блоки из высокотехнологичного автоклавного ячеистого бетона, соответствующие самым передовым нормам индустрии домостроения.

Твинблок производства Производственно-Строительного Объединения ТЕПЛИТ — разновидность газоблока, является отличным теплоизолятором, соединяется между собой по пазогребневой системе и скрепляется специальным клеем. Твинблок является легким материалом, поэтому экономит время при возведении зданий и значительно снижает нагрузку на фундамент. Название Твинблоки происходит от английского слова twins — «близнецы» – это блоки из высокотехнологичного автоклавного ячеистого бетона, соответствующие самым передовым нормам индустрии домостроения.

Компания ПСО ТЕПЛИТ размещена на двух современных высокотехнологичных производственных площадках: в г. Березовский и в пос. Рефтинский. Поэтому существует два названия этого бренда: Твинблок Березовский (Д400) и Твинблок Рефтинский (Д500).

Видео — Какой Твинблок выбрать Д400 или Д500:

Система Паз-Гребень — Упрощенный процесс кладки!

Потрясающая геометрия — Точность размеров!

Высокие тепловые характеристики — Создается оптимальный микроклимат в помещении!

Легко обрабатывается — еще одно приемущество над кирпичем и другими блоками!

Экологически чистый!

ГОСТ 31360-2007 Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия — скачать

ТВИНБЛОК: Новейшие разработки

АРМОПОЯС опалубка и армирование — ВИДЕО:

Монтаж перемычек — ВИДЕО:

АВТОКЛАВНЫЙ ГАЗОБЕТОН — ТЕХНОЛОГИИ БУДУЩЕГО:

В настоящее время у частных застройщиков и строительных подрядчиков большим спросом пользуется материал с уникальными эксплуатационными характеристиками – автоклавный аэрированный бетон или газобетон (ААС – Aerated Autoclaved Concrete). Специалисты называют его строительным материалом XXI века.

Из многих конструкционных и теплоизоляционных материалов именно газобетонные блоки полностью удовлетворяют всем нормам и стандартам современного строительства. А успех этот, в свою очередь, кроется в высокой технологичности самого газобетона – важнейшего компонента развития мировой строительной индустрии.

История появления технологии и ее развитие

Метод изготовления аэрированного бетона был предложен почти 120 лет назад. Чешский инженер Гофман попытался придать обычному бетону пористую структуру за счет введения в материал различных кислот, углекислых/хлористых солей, за что получил соответствующий патент. Позднее сразу несколько ученых взяли на вооружение идею Гофмана, внеся в нее кардинальные изменения. В частности, американцы Дайер и Аулсворт, а затем швед Эрикссон в качестве газообразователя предложили использовать порошки цинка и алюминия. Специалисты же фирмы Ytong пошли еще дальше. Они разработали метод, который заключался в тепловлажностном воздействии в автоклавах на известково-кремнеземистые компоненты, что и позволило в 1929 году запустить в серийное производство первый автоклавный ячеистый бетон.

Однако родоначальником современной технологии изготовления этого материала считается шведская компания Siporex. Ее инженеры Ивар Эклунд и Леннарт Форсэн в 1934 году впервые применили в производственном процессе смеси портландцемента с кремнеземистым компонентом без задействования извести. Большой вклад в развитие технологии изготовления автоклавного газобетона внесли также специалисты другой шведской фирмы – SkövdeGazobeton AB, выпускавшей в то время газоблоки под маркой Durox. Основа технологии с того времени остается неизменной, корректировку прошли лишь рецептура состава и рабочие режимы, за счет чего свойства материала значительно усовершенствовались.

Современная реализация технологии

Сегодня газобетон проходит обработку в специальных аппаратах – автоклавах, где создана среда, насыщенная паром, имеющая температуру 180-200 °С и давление в 10-14 атмосфер. Здесь при взаимодействии кварцевого песка, оксидов кальция и алюминия образуются весьма стойкие минералы. Газовые поры в их структуре обладают малыми размерами и распределены равномерно по всему объему материала. В результате автоклавный газобетон является высокопрочным (средняя плотность 28-40 кгс/м²), что существенно отличает его от неавтоклавного бетона (средняя плотность 10-12 кгс/м²).

Объемы современного производства и потребления газобетона

В 1988 году была создана Европейская ассоциация автоклавного газобетона, которая объединила крупнейших производителей газоблоков из 18 стран. Основной задачей нового альянса стало активное содействие развитию производства ячеистого бетона и продвижение продукта на мировой рынок. Деятельность ассоциации оказалась успешной. Если до 90-х годов основное производство автоклавного газобетона располагалось в Англии, Германии, Дании и Швеции, то в последующие годы крупные заводы такого типа заработали уже в Китае, Корее, Саудовской Аравии, Катаре и в странах СНГ.

В результате в период с 1992 года по 2007 год объем выпускаемого в мире газобетона вырос на 142 процента. Сейчас около 29 процентов выпускаемой продукции приходится на предприятия Европы (Польши, Германии, Великобритании, Чехии, Словакии, Франции, Бельгии и т.д.). 13 процентов общего объема газобетонных блоков производит российская промышленность, 58 процентов – производственные объекты в других странах мира (Японии, Китае, Кувейте, ОАЭ и т.д).

Безусловно, рост производства во многом был обусловлен популяризацией газобетона на мировом рынке и соответствующим увеличением спроса на этот материал. В настоящее время купить газобетон стремятся многие подрядчики, занимающиеся строительством так называемых энергоэффективных зданий в странах Западной и Северной Европы, а также объектов малоэтажного строительства в Польше, Румынии, Турции. По данным статистики, более 50 процентов жилья в Швеции, свыше 30 процентов частных домов в США, Голландии, Германии, Финляндии строится именно из газобетонных блоков. Реализация, продажа газобетонных блоков становится неотъемлемой частью развития рынка строительных материалов не только в Европе, но и во всем мире.

Перспективы рынка газобетона в России

В России спрос на газобетонные блоки неизменно повышается, соответственно растут выпуск и продажа газобетона. Указанный прирост составляет примерно 40-45 процентов в год. Это говорит о том, что российский рынок газобетонных строительных материалов весьма перспективен. Его развитию способствуют различные факторы, среди которых активная реализация национальной программы «Жилище» и утверждение в недавнем прошлом Госстроем России жестких требований к тепловой защите жилых зданий.

Блоки из ячеистого бетона продолжают набирать немалую популярность, о чем также свидетельствует постоянное появление все новых и новых заводов по их выпуску на всей территории нашей страны. Для того, чтобы приобрести, купить газоблоки очень высокого качества по разумной цене теперь не нужно тратить много времени и усилий. К началу XXI века газобетон уже стал одним из основополагающих строительных стеновых материалов наряду с кирпичом, деревом, сборным и монолитным бетоном.

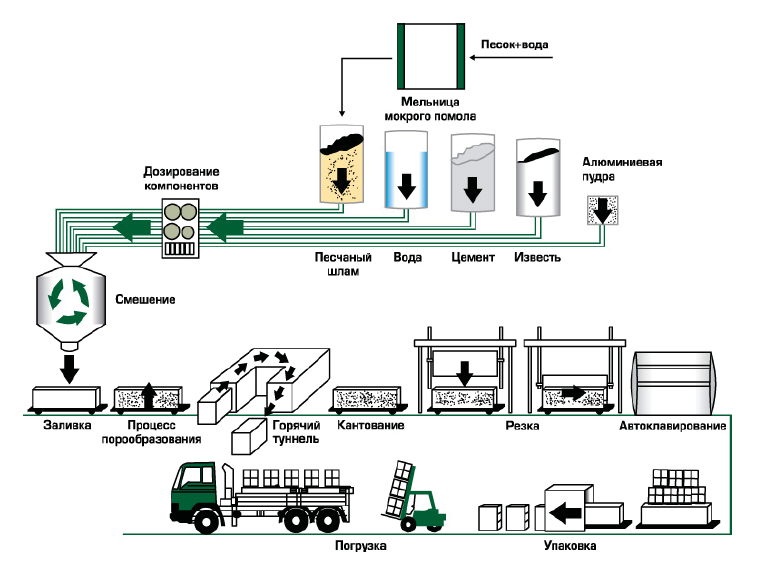

ПРОИЗВОДСТВО ГАЗОБЕТОНА

Современное производство газобетона является высокотехнологичным. Оно представляет собой целый комплекс различных операций, каждая из которых требует четкого соблюдения тех или иных требований и строгого контроля.

Подготовительные работы

Следует отметить, что производство блоков из газобетона включает несколько этапов. Сначала осуществляется загрузка кварцевого песка и гипсового камня в питающий бункер, где происходит их размалывание. Затем при помощи водной суспензии алюминиевой пудры готовится бетонная смесь и заливается в стальные емкости прямоугольной формы определенного типоразмера.

Вспучивание и выдерживание

Далее технология производства газобетонных блоков требует произвести вспучивание смеси. В результате этого действия раствор поднимается до самых краев емкости, которую заполняет. Чтобы бетон стал однородным, распределение пузырьков в нем оказалось равномерным, а схватывание и затвердение блока прошло быстрее, в смесь погружают особые высокочастотные виброиглы.

Далее технология производства газобетонных блоков требует произвести вспучивание смеси. В результате этого действия раствор поднимается до самых краев емкости, которую заполняет. Чтобы бетон стал однородным, распределение пузырьков в нем оказалось равномерным, а схватывание и затвердение блока прошло быстрее, в смесь погружают особые высокочастотные виброиглы.

Полученный массив выдерживают почти 2,5 часа, предоставляя ему возможность «созреть», т.е. приобрести структурную прочность, позволяющую произвести без каких-либо проблем последующую распалубку. Безусловно, указанный срок является условным, так как зависит от параметрических показателей сырья и факторов внешней среды.

Разметка и резка

После того, как газобетон приобретет нужную твердость, его перемещают в кантующий манипулятор. Этот элемент, входящий в оборудование для производства газобетона, устанавливает формы в место, где осуществляется резка блоков по определенной схеме и размерам, а затем освобождает полученные блоки от бетонного массива без деформаций и растрескивания материала.

После того, как газобетон приобретет нужную твердость, его перемещают в кантующий манипулятор. Этот элемент, входящий в оборудование для производства газобетона, устанавливает формы в место, где осуществляется резка блоков по определенной схеме и размерам, а затем освобождает полученные блоки от бетонного массива без деформаций и растрескивания материала.

Современная линия по производству газоблоков включает несколько устройств вертикальной/боковой резки с ножами и триммерами. Они позволяют удалять слой материала определенной толщины и эффективно выравнивать поверхность монолита. Точность резки при этом обеспечивается высочайшая.

Таким образом, производство автоклавного газобетона обеспечивает рынок стеновыми блоками, плитами, балками, что существенно расширяет их применение и возможности современного строительства. Эта продукция пользуется огромным спросом у частных застройщиков и девелоперов, ведь она годится для возведения малоэтажных жилых объектов большой площади.

Таким образом, производство автоклавного газобетона обеспечивает рынок стеновыми блоками, плитами, балками, что существенно расширяет их применение и возможности современного строительства. Эта продукция пользуется огромным спросом у частных застройщиков и девелоперов, ведь она годится для возведения малоэтажных жилых объектов большой площади.

Кроме того, фрезерное оборудование для производства газобетонных блоков позволяет вырезать захватные карманы по бокам массива. Удаленный фрагмент сбрасывается в шлам-канал, находящийся под линией резки.

Обработка в автоклавах

На следующем этапе монолит проходит двенадцатичасовую обработку в специальных аппаратах – автоклавах, где создана среда, насыщенная паром, имеющая температуру 180-200 °С и давление в 10-14 атмосфер.

На следующем этапе монолит проходит двенадцатичасовую обработку в специальных аппаратах – автоклавах, где создана среда, насыщенная паром, имеющая температуру 180-200 °С и давление в 10-14 атмосфер.

Здесь при взаимодействии кварцевого песка, оксидов кальция и алюминия образуются весьма стойкие минералы. Газовые поры в их структуре становятся миниатюрными и равномерно распределяются по всему объему материала. За счет этого автоклавный газобетон является высокопрочным (средняя плотность 28-40 кгс/м²), что существенно отличает его от неавтоклавного бетона (средняя плотность 10-12 кгс/м²).

Процесс загрузки и выгрузки автоклавов непрерывен, вследствие чего производство газобетонных блоков является высокопроизводительным, а потери энергии в самом автоклаве незначительны. Мало того, остаточное тепло конденсата служит источником для последующего нагрева бойлерной воды или зоны созревания. Загрузку и разгрузку автоклавов осуществляет многофункциональный манипулятор. Далее технология производства газобетона требует упаковать поддоны с готовыми блоками в специальную термоусадочную пленку.

Процесс загрузки и выгрузки автоклавов непрерывен, вследствие чего производство газобетонных блоков является высокопроизводительным, а потери энергии в самом автоклаве незначительны. Мало того, остаточное тепло конденсата служит источником для последующего нагрева бойлерной воды или зоны созревания. Загрузку и разгрузку автоклавов осуществляет многофункциональный манипулятор. Далее технология производства газобетона требует упаковать поддоны с готовыми блоками в специальную термоусадочную пленку.

Автоматизация производства

Современный завод по производству газобетона практически полностью автоматизирован. Электронное управление технологическим процессом позволяет четко отслеживать значения температуры и давления. Благодаря этому готовые газобетонные блоки характеризуются минимальной температурной, карбонизационной и влажностной усадкой (не выше 0,3-0,5 мм/м).

Конечно, этот материал за счет применения сложного оборудования, которым оснащены заводы по производству газобетонных блоков, имеет несколько большую стоимость, чем неавтоклавный ячеистый бетон (на 20-25%). Однако эксплуатационные характеристики автоклавного материала являются несравнимо лучшими.

Правильный подбор сырья, автоматизация технологического процесса, строгий контроль на всех этапах производства обеспечивают безупречность исполнения газобетонных блоков по всем параметрам – геометрическим формам, размерам, структуре.

ПРЕИМУЩЕСТВА ГАЗОБЕТОНА

В последние годы существенно возросла потребность в материалах с высокими прочностными и теплоизоляционными характеристиками. Это обусловлено тем, что требования к теплозащитным свойствам строительных конструкций ужесточились, а расходы на энергоносители увеличились. Потому сейчас внимание многих застройщиков все чаще обращено в сторону автоклавного газобетона. Ведь этот материал поистине уникален. В нем сочетаются свойства, присущие натуральному камню и дереву.

Теплоизоляция и энергосбережение

Перед другими материалами преимущества газобетона значительны. Прежде всего, он имеет низкую теплопроводность (0,12 Вт/м °С), вследствие чего при возведении здания из него можно уменьшить толщину стены до 0,4 м. Подобные свойства газобетона обеспечиваются за счет того, что равномерно распределенные в его толще воздушные пузырьки плохо передают тепло. В результате стены из этого материала удерживают теплый воздух внутри помещения и частично аккумулируют тепло сами. При этом они «дышат». Для соединения блоков между собой используются клеевые смеси. Шов в этом случае не превышает 3 мм, за счет чего так называемый «мостик холода» минимизируется. Таким образом, в помещении в любое время года обеспечивается благоприятный для человека микроклимат, а затраты на отопление зимой и кондиционирование в летний период сокращается почти на 20-30 процентов. Потому выбирая дерево или газобетон, многие застройщики приобретают все же последний материал. Ведь он имеет превосходные эксплуатационные свойства и низкую стоимость.

Экономичность и быстрота кладки

Масса 1 кв. м стены из газобетонных блоков равна всего 20 кг. Объем одного такого блока составляет 0,045 м3, что равно примерно объему 15-20 обычных кирпичей. Следовательно, при строительстве здания из этого материала не требуется сооружения сложного или усиленного фундамента, снижается трудоемкость кладки. В результате сокращаются затраты на возведение объекта, ускоряются сроки сдачи его в эксплуатацию.

Экологичность и безопасность

Газобетонные блоки производятся из смеси песка, извести, цемента, алюминиевого порошка. Следовательно, не выделяют в окружающую среду токсичных веществ. При этом они не гниют, не подвергаются воздействию плесени и грибка. Любое сравнение газобетона с другими материалами здесь неизменно заканчивается в пользу первого.

Легкость обработки, геометрическая точность размеров

Газобетонные блоки великолепно режутся, пилятся, сверлятся, фрезеруются и даже строгаются. Им можно придать любую форму. Причем, для выполнения всех этих операций не нужны никакие специальные инструменты. Газобетонные блоки характеризуются точностью геометрической формы, за счет чего упрощается их укладка, а толщина швов минимизируется.

Прочность, морозостойкость, долговечность

Газобетонные блоки имеют высокую прочность на сжатие (28–40 кгс/см³), отличаются износостойкостью, значительным эксплуатационным ресурсом. Они пожаробезопасны, потому подходят для сооружения вентиляционных и лифтовых шахт, брандмауэров. Вдобавок, блоки этого типа обладают высокой морозостойкостью, что обусловлено наличием свободно сообщающихся пор. При низких температурах замерзающая влага заполняет поры, за счет чего предотвращается разрушение материала.

Если выбирать кирпич или пеноблок, то это сопоставление по многим параметрам окажется в пользу последнего материала. Теплопроводность кирпича варьируется в пределах от 0,22 до 0,8 Вт/м*К, что в несколько раз выше, чем у газобетона. Чтобы обеспечить благоприятный микроклимат в здании из кирпича, необходимо либо возвести стены толщиной 1,9 м, либо осуществить дополнительное утепление строительной конструкции, что влечет за собой существенные расходы. К тому же, вес многослойной кирпичной утепленной кладки размером 1 кв.м. достигает 100 кг. Следовательно, нужно возводить усиленный фундамент, а это опять же связано с немалым вложением средств.

Не стоит забывать и о том, что звукоизоляционные свойства стены из кирпича ниже в 10 раз, чем аналогичные показатели стены из газобетона.

Если выбирать пенобетон, керамзитобетон или газобетон, то последний материал снова оказывается в лидерах. Пенобетон достаточно сильно крошится при механической обработке, поэтому его геометрическая форма не всегда оказывается точной. А керамзитобетон вообще трудно поддается обработке. Блоки из него имеют отвратительную геометрию, что усложняет работу с ними. К тому же, показатели их теплопроводности в 2,5 раза хуже, чем у газобетона.

Кроме того, выбирая пенобетон или газобетон, нужно учитывать, что стоимость кладки из пенобетона с учетом затрат на монтажный раствор, внешнюю/внутреннюю штукатурку и трудозатраты составляет 4,6 тыс. рублей за 1 кв. м. Аналогичный параметр у газобетона равен 3 тыс. рублей. Если возникает альтернатива — теплая керамика или газобетон, то следует отметить, что стоимость кладки стандартного керамического кирпича равен в среднем 4,2 тыс. рублей, керамики с утеплителем – почти 5,7 тыс. рублей.

Сравнивая полистиролбетон или газобетон, нужно отметить, что первый материал уступает второму по показателям паропроницаемости, а также по экологичности. Он содержит немало вредных веществ.

Твинблоки подтвердили высокий экологический статус

Загрязнение окружающей среды – глобальная экологическая проблема. Мы рискуем оставить своим потомкам небоскребы, вырубленные под корень леса, кучи свалок, горы золошлаковых отходов, если не начнем принимать меры по улучшению экологической ситуации. Для такого крупного промышленного региона, как Свердловская область, экологическая проблема особенно остра.

Загрязнение окружающей среды – глобальная экологическая проблема. Мы рискуем оставить своим потомкам небоскребы, вырубленные под корень леса, кучи свалок, горы золошлаковых отходов, если не начнем принимать меры по улучшению экологической ситуации. Для такого крупного промышленного региона, как Свердловская область, экологическая проблема особенно остра.

Между тем на Среднем Урале уже существует предприятие, которое производит качественные экологически чистые материалы — твинблоки. ООО «Производственно-Строительное объединение «Теплит» свыше 20 лет перерабатывает техногенные образования топливно-энергетического комплекса Урала, способствуя снижению потребления природных ресурсов, помогая улучшить состояние окружающей среды Свердловской области.

В текущем году экологичность твинблоков была подтверждена неоднократно. Весной ООО «ПСО «Теплит» на церемонии в Санкт-Петербурге удостоили золотой медали и диплома «100 лучших организаций России. Экология и экологический менеджмент», данная награда свидетельствует о высоких достижениях предприятия в области охраны окружающей среды. В сентябре экологичность твинблоков засвидетельствовали официально. Союз предприятий строительной индустрии Свердловской области выдал сертификат о соответствии выпускаемых материалов и изделий категории экологически чистых «зеленых» строительных материалов.

В состав ООО «ПСО «Теплит» входит два завода, расположенных в Свердловской области: в поселке Рефтинский и в городе Березовском. Общая производственная мощность предприятий позволяет перерабатывать до 180 тыс. тонн золы-уноса в год и выпускать на ее основе 520 000 куб. м газобетонных блоков – твинблоков.

В состав ООО «ПСО «Теплит» входит два завода, расположенных в Свердловской области: в поселке Рефтинский и в городе Березовском. Общая производственная мощность предприятий позволяет перерабатывать до 180 тыс. тонн золы-уноса в год и выпускать на ее основе 520 000 куб. м газобетонных блоков – твинблоков.

Рабочий процесс на заводах выстроен таким образом, что собственные отходы практически не образуются либо возвращаются обратно, за исключением отходов потребления, таких как тара и упаковка, которые в качестве вторичных ресурсов находят своего потребителя. Кроме того, на предприятии непрерывно совершенствуется и система внутреннего экологического менеджмента, повышается культура собственного производства.

Продукция предприятия — экологически чистый материал твинблок — помимо безопасности обладает массой иных преимуществ: точность геометрии, высокая прочность, низкая плотность блока, обуславливающая его сравнительно малый вес, морозостойкость, пожаробезопасность и высокая технологичность. Данные свойства позволяют считать газозолобетон лидером на строительном рынке.

О подразделении ПСО «Теплит», пос. Рефтинский — скачать

Рекомендации по кладке из твинблоков.

1. Транспортировка и хранение твинблоков на стройплощадке

Перевозка твинблоков, упакованных на поддоне, осуществляется автомобильным транспортом. Используемый автотранспорт должен иметь кузов с горизонтальной поверхностью, открывающиеся или съемные борта, а также съемные стойки. При транспортировке изделий необходимо обеспечить их защиту от механических повреждений и увлажнения. Для предотвращения повреждения блоков, каждый ряд поддонов с продукций необходимо закрепить к платформе машины крепежными ремнями.

Для разгрузки поддонов с твинблоками следует применять мягкие стропы, обеспечивающие надежную фиксацию груза и исключающие порчу кромок изделий. Использование для этой цели металлических строп приводит к разрушению продукции.

Твинблоки следует хранить на поддонах, которые должны быть размещены на специально подготовленных ровных площадках. В целях защиты твинблоков от дождя и снега при хранении не рекомендуется снимать полиэтиленовое полотно с верхней части поддона.

2. Подготовительные мероприятия

Кладка твинблоков начинается на предварительно подготовленный фундамент. В большинстве случаев, при малоэтажном строительстве фундаментом служит железобетонная плита, толщина и техническое решение которой определяется конструктивными особенностями возводимого здания.

После того как фундамент набрал прочность, приступают к возведению стен. Первоначально производится разметка мест расположения наружных и внутренних стен, а также намечают места установки угловых блоков. Далее, для предотвращения проникновения влаги между фундаментом и опорным первым рядом выполняют гидроизоляцию. Последняя осуществляется с помощью гидроизоляционного раствора (гидроизоляционной мастики, проникающей гидроизоляции и др.), наносимого на фундамент в несколько слоев. Также, для этой цели может быть использована рулонная гидроизоляция (рубероид 1-2 слоя), укладываемая по слою цементно-песчаного раствора толщиной 10 мм. Во всех случаях ширина гидроизоляционного покрытия должна быть несколько больше ширины стены.

3. Приготовление клеевого раствора

Для кладки твинблоков применяется тонкослойный клеевой раствор на основе сухой смеси, состоящей из портландцемента, тонкомолотого песка и добавок, предназначенный для кладки изделий из ячеистого бетона. Для приготовления клеевого раствора сухую смесь затворяют водой тщательно перемешивают с помощью миксера (лопастная мешалка, приводимая во вращение электродрелью).

Для кладки твинблоков применяется тонкослойный клеевой раствор на основе сухой смеси, состоящей из портландцемента, тонкомолотого песка и добавок, предназначенный для кладки изделий из ячеистого бетона. Для приготовления клеевого раствора сухую смесь затворяют водой тщательно перемешивают с помощью миксера (лопастная мешалка, приводимая во вращение электродрелью).

Приготовление клеевой смеси должно осуществляться строго в соответствии с инструкцией производителя. Важное значение для клеевой кладки имеет консистенция клеевой смеси. Считается, что смесь имеет требуемую консистенцию если при ее нанесении на вертикальную поверхность твинблока она не уплывает и не обваливается кусками. При работе с клеем необходимо строго соблюдать рекомендации по применению, разработанные производителем.

Приготовление клеевой смеси должно осуществляться строго в соответствии с инструкцией производителя. Важное значение для клеевой кладки имеет консистенция клеевой смеси. Считается, что смесь имеет требуемую консистенцию если при ее нанесении на вертикальную поверхность твинблока она не уплывает и не обваливается кусками. При работе с клеем необходимо строго соблюдать рекомендации по применению, разработанные производителем.

4. Кладка первого ряда

По слою гидроизоляции укладывается слой цементно-песчаного раствора толщиной 10-15 мм, на который устанавливаются угловые блоки первого ряда. Между угловыми блоками натягивается контрольный шнур. Далее, укладываются остальные блоки первого ряда. Положение блока проверяется с помощью уровня, при необходимости его корректируют с помощью резиновой киянки.

По слою гидроизоляции укладывается слой цементно-песчаного раствора толщиной 10-15 мм, на который устанавливаются угловые блоки первого ряда. Между угловыми блоками натягивается контрольный шнур. Далее, укладываются остальные блоки первого ряда. Положение блока проверяется с помощью уровня, при необходимости его корректируют с помощью резиновой киянки.

Правильность закладки углов здания контролируется уголком. Первый ряд – самый важный, так как он будет обеспечивать точность укладки последующих рядов. Цоколь здания должен быть выполнен «западающим», т.е. вышележащий ряд блоков должен свисать над цоколем на 40-50 мм, при высоте цоколя не менее 500 мм от уровня от-мостки.

Правильность закладки углов здания контролируется уголком. Первый ряд – самый важный, так как он будет обеспечивать точность укладки последующих рядов. Цоколь здания должен быть выполнен «западающим», т.е. вышележащий ряд блоков должен свисать над цоколем на 40-50 мм, при высоте цоколя не менее 500 мм от уровня от-мостки.

5. Ликвидация неровностей

Обычно при кладке блоков даже самой идеальной геометрии, образуются неровности величиной 1 — 3 мм. Каждый такой выступ предыдущего ряда обязательно внесет свой вклад в неровности последующего, а за счет клеевого слоя толщиной 1-3 мм выровнять образовавшиеся выступы и впадины практически невозможно. Поэтому неровности в уложенных блоках устраняются теркой, шлифовальной доской или рубанком, затем удаляется пыль и мелкие осколки. Устранение неровностей кладки позволит снизить расход клея и повысить прочность кладки.

6. Нанесение клея

Приготовленный клей при помощи зубчатой кельмы или шпателем (величина зубьев гребенки 4-5 мм), подбираемой в зависимости от толщины блоков, равномерно наносится на горизонтальную и вертикальную поверхность твинблоков слоем 1-3 мм. Клеевую смесь следует наносить на всю горизонтальную поверхность не оставляя свободных зон. На вертикальную поверхность наносится раствор согласно схеме.

Нанесенный раствор на блоке должен иметь бороздообразную форму. Промежутки между пазом и гребнем, а также между захватными карманами для рук не заполняются. Летом, перед нанесением клеевого раствора, рекомендуется немного смочить поверхность блоков водой.

7. Изготовление доборных блоков

Доборные блоки (U-блоки) легко выпиливаются при помощи ручной или электрической пилы. Для обеспечения точности резания блоков и соблюдения прямых углов применяется металлический угольник.

8. Кладка второго ряда и последующих рядов

После того, как выложен первый ряд блоков, осуществляется кладка второго ряда. После нанесения клея, блок с максимальной точностью устанавливается по месту, его положение контролируется при помощи уровня и при необходимости корректируется резиновым молотком. При выполнении кладки необходимо добиться полного заполнения шва. Незаполненные швы или их отдельные участки могут при-вести к возникновению трещин усадочного характера.

После того, как выложен первый ряд блоков, осуществляется кладка второго ряда. После нанесения клея, блок с максимальной точностью устанавливается по месту, его положение контролируется при помощи уровня и при необходимости корректируется резиновым молотком. При выполнении кладки необходимо добиться полного заполнения шва. Незаполненные швы или их отдельные участки могут при-вести к возникновению трещин усадочного характера.

Выступающий из шва раствор не затирается, а удаляется с помощью мастерка. Толщина шва между твинблоками не должна превышать 3 мм. Вертикальность поверхностей стен и углов кладки проверяется уровнем и отвесом.

Кладку следует вести с перевязкой в полблока. Кладка последующих рядов осуществляется в соответствии с рекомендациями, приведенными выше.

9. Армирование кладки

При возведении конструкции из твинблоков необходимо предусматривать конструктивное поперечное армирование в плоскости кладки стен:

При возведении конструкции из твинблоков необходимо предусматривать конструктивное поперечное армирование в плоскости кладки стен:

- в уровне перекрытий;

- в подоконных зонах;

- на глухих участках стен, а также во всех случаях по высоте кладки при расстоянии в свету между перекрытиями до 3 м в одном уровне по высоте, при рас-стоянии более 3 м в 2 уровня по высоте.

Для армирования нужно использовать арматуру класса А 400 с площадью сечения:

- не менее 0,785 см2 при армировании подоконной зоны;

- не менее 2,26 см2 при конструировании армопояса в уровне перекрытия;

- не менее 150 мм2 на 1 м2 вертикального поперечного сечения стены, при армировании глухих участков стен и во всех случаях при высоте кладке при расстоянии в свету между перекрытиями более 3 м.

Арматура укладывается в заранее прорезанный в кладке паз (рекомендуемый размер 25х25). Паз выполняется с помощью специального штрабореза. После нарезания необходимо удалить образовавшуюся пыль из паза. Далее, в паз закладывается клеевой раствор, используемый для кладки блоков. После этого следует уложить и максимально вдавить арматурные стержни в раствор. Необходимо обеспечить, чтобы арматура была полностью покрыта клеевым раствором.

Арматура укладывается в заранее прорезанный в кладке паз (рекомендуемый размер 25х25). Паз выполняется с помощью специального штрабореза. После нарезания необходимо удалить образовавшуюся пыль из паза. Далее, в паз закладывается клеевой раствор, используемый для кладки блоков. После этого следует уложить и максимально вдавить арматурные стержни в раствор. Необходимо обеспечить, чтобы арматура была полностью покрыта клеевым раствором.

Число арматурных стержней по ширине кладки не менее 2 (двух). При невозможности размещения двух стержней по ширине, допускается их располагать в соседних по высоте швах или армировать кладку одним стержнем эквивалентной площадью сечения. Все металлические элементы, устанавливаемые в кладку, должны изготавливаться из нержавеющей стали или обычной стали с антикоррозионным покрытием.

1 – обвязочный пояс; 2 – конструктивное армирование кладки подоконной зоны; 3 – конструктивное

армирование кладки в пределах высоты простенка; 4 – конструктивное армирование кладки глухого

участка стены при расстоянии между перекрытиями в свету не более 3

10. Монтаж перемычек

Перемычка подбирается в соответствии с толщиной стены. Высота перемычки должна совпадать с высотой твинблока, глубина опирания должна составлять не менее 25-30 см с каждой стороны. В некоторых случаях для этой цели может быть использован металлический уголок.

Перемычка подбирается в соответствии с толщиной стены. Высота перемычки должна совпадать с высотой твинблока, глубина опирания должна составлять не менее 25-30 см с каждой стороны. В некоторых случаях для этой цели может быть использован металлический уголок.

11. Сопряжение стен

Сопряжение наружных и внутренних стен рекомендуется осуществлять перевязкой твинблоков или с помощью металлических анкеров. В качестве металлических анкеров можно использовать металлические скобы диаметром 10-12 мм, Т-образные анкеры из полосовой стали толщиной 3 мм. и др. варианты. Связи между продольными и поперечными стенами должны быть установлены, в уровне подоконников и в уровне перемычек над окнами. Кроме того, для сопряжения наружных продольных и поперечных стен в уровне перекрытия предусматривается армопояс. Площадь сечения арматуры в армопоясе, должна составлять не менее 2,26см2 и не менее 2-х стержней диаметр 12 мм класса А 400.

Сопряжение наружных и внутренних стен рекомендуется осуществлять перевязкой твинблоков или с помощью металлических анкеров. В качестве металлических анкеров можно использовать металлические скобы диаметром 10-12 мм, Т-образные анкеры из полосовой стали толщиной 3 мм. и др. варианты. Связи между продольными и поперечными стенами должны быть установлены, в уровне подоконников и в уровне перемычек над окнами. Кроме того, для сопряжения наружных продольных и поперечных стен в уровне перекрытия предусматривается армопояс. Площадь сечения арматуры в армопоясе, должна составлять не менее 2,26см2 и не менее 2-х стержней диаметр 12 мм класса А 400.

Стержни должны идти непрерывно по всему периметру и по внутренним стенам. При необходимости сварки между собой, прочность сварного шва должна быть выше прочности металла по основному сечению стержней. Под торцами плит перекрытия, опирающихся на стену, арматурные стержни должны проходить внутри монолитной железобетонной подушки. По краям монолитной подушки устанавливаются закладные детали к которым привариваются стержни армопояса. Стержни армопояса, проходящие внутри железобетонной подушки, привариваются снизу закладной детали, а стержни, проходящие по продольным стенам, привариваются сверху закладной детали. Стержни армопояса в продольных стенах укладываются в специально прорезанные пазы на стеклосетку, так, чтобы она попадала под стержни и прижимались ими к твинблоку, пазы заполняются клеем.

Стержни должны идти непрерывно по всему периметру и по внутренним стенам. При необходимости сварки между собой, прочность сварного шва должна быть выше прочности металла по основному сечению стержней. Под торцами плит перекрытия, опирающихся на стену, арматурные стержни должны проходить внутри монолитной железобетонной подушки. По краям монолитной подушки устанавливаются закладные детали к которым привариваются стержни армопояса. Стержни армопояса, проходящие внутри железобетонной подушки, привариваются снизу закладной детали, а стержни, проходящие по продольным стенам, привариваются сверху закладной детали. Стержни армопояса в продольных стенах укладываются в специально прорезанные пазы на стеклосетку, так, чтобы она попадала под стержни и прижимались ими к твинблоку, пазы заполняются клеем.

12. Монтаж перекрытий

В большинстве случаев для устройства перекрытия используется железобетонная пустотная плита. Для предотвращения разрушения ячеистого бетона, опирание железобетонных плит перекрытия на стену должно осуществляться через железобетонную монолитную подушку толщиной 120 мм и шириной 250 мм, которая выполняется на всю длину опирания диска перекрытия на стену. Плиты перекрытия должны опираться на стену не менее чем 120 мм через железобетонную подушку. Во внутренних несущих стенах железобетонная подушка устраивается на всю ширину стены.

В большинстве случаев для устройства перекрытия используется железобетонная пустотная плита. Для предотвращения разрушения ячеистого бетона, опирание железобетонных плит перекрытия на стену должно осуществляться через железобетонную монолитную подушку толщиной 120 мм и шириной 250 мм, которая выполняется на всю длину опирания диска перекрытия на стену. Плиты перекрытия должны опираться на стену не менее чем 120 мм через железобетонную подушку. Во внутренних несущих стенах железобетонная подушка устраивается на всю ширину стены.

Железобетонная подушка армируется сетками из арматуры диаметр не менее 10 мм класса А400. Ячейка сетки должна иметь размеры 100х100 мм. Для изготовления монолитной подушки необходимо использовать бетон класса В15. Подушка должна заходить в продольные стены на глубину 200-250 мм с обеспечением теплоизоляции торца подушки слоем твинблока толщиной не менее 140 мм.

От торца плиты перекрытия до наружной грани стены здания должен оставаться слой из ячеистого бетона толщиной не менее 140 мм. Между стеной и торцом плиты должен оставаться пустой зазор толщиной 1-2 см для восприятия температурных деформаций здания. Зазор между торцом плиты перекрытия и стеной может дополни-тельно утепляться эффективным утеплителем. При утеплении торцов плит утеплителем укладка кладочных арматурных стеклосеток в горизонтальный шов кладки под плитой и над плитой обязательна.

Паз глубиной 20 мм, образовавшийся под и над плитой перекрытия рекомендуется заделывать легко деформируемым материалом: древесноволокнистой рейкой или цементно-известковым-песчаным раствором марки М25.

13. Крепления к стенам

Газобетон легко гвоздится дюбелем или специальным гвоздем для ячеистого бетона, стандартным гвоздем. Для больших нагрузок рекомендуются инъекционные или расклиниваемые дюбеля. Для предотвращения разрушения бетона под резьбой при использовании саморезов необходимо избегать высокой скорости закручивания.

Газобетон легко гвоздится дюбелем или специальным гвоздем для ячеистого бетона, стандартным гвоздем. Для больших нагрузок рекомендуются инъекционные или расклиниваемые дюбеля. Для предотвращения разрушения бетона под резьбой при использовании саморезов необходимо избегать высокой скорости закручивания.

14. Устройство скрытой проводки

Перед отделочными работами выполняют каналы под электропроводку, трубопроводы специальным штраборезом или штепсельной фрезой (сверлом). Выемки и отверстия для розеток, выключателей, трубопроводов выполняют дрелью со специальной фрезой (сверлом).

Перед отделочными работами выполняют каналы под электропроводку, трубопроводы специальным штраборезом или штепсельной фрезой (сверлом). Выемки и отверстия для розеток, выключателей, трубопроводов выполняют дрелью со специальной фрезой (сверлом).

15. Отделка

Отделка фасада здания из твинблоков может быть выполнена из кладочных материалов (лицевой керамический кирпич, силикатный кирпич), изделий с механическим креплением (вентилируемые фасады, сайдинг), а также штукатурными и окра-сочными составами. Во всех случаях выбранный вид отделки, должен обеспечивать влагонепроницаемость конструкции из твинблоков, но в тоже время быть паропроницаемым.

Отделка фасада здания из твинблоков может быть выполнена из кладочных материалов (лицевой керамический кирпич, силикатный кирпич), изделий с механическим креплением (вентилируемые фасады, сайдинг), а также штукатурными и окра-сочными составами. Во всех случаях выбранный вид отделки, должен обеспечивать влагонепроницаемость конструкции из твинблоков, но в тоже время быть паропроницаемым.

Для внутренней отделки могут быть использованы как штукатурные и окрасочные составы, так и изделия на основе гипсокартона, отделочных плит и др. Наносить отделочные составы следует в соответствии с рекомендациями производителя.

Для внутренней отделки могут быть использованы как штукатурные и окрасочные составы, так и изделия на основе гипсокартона, отделочных плит и др. Наносить отделочные составы следует в соответствии с рекомендациями производителя.

| Маркировка | Высота | Толщина | Длина | Масса твинблока(с макс.отпускной влажностью 35%), кг | Кол-во на поддоне, шт | Объем на поддоне, м3 | вес поддона |

| ТБ-100 | 250 | 100 | 625 | 10,547 | 128 | 2,00 | 1350 |

| ТБ-200 | 250 | 200 | 625 | 21,094 | 64 | 2,00 | 1350 |

| ТБ-300 | 250 | 300 | 625 | 31,641 | 40 | 1,875 | 1266 |

| ТБ-400 | 250 | 400 | 625 | 42,188 | 32 | 2,00 | 1350 |

| Физико-механические и теплофизические характеристики: | |||

| Марка по плотности | D 400 | D 500 | D 600 |

| Класс по прочности на сжатие | В 2.5 | В 2.5-В 3.5 | В 3.5- В 5.0 |

| Коэффициент паропроницаемости, мг/м ч Па | 0,24 | 0,21 | 0,18 |

| Марка по морозостойкости, более | F100 | F100 | F100 |

| Коэффициент теплопроводности в сухом состоянии, Вт/м о | 0,105 | 0,122 | 0,142 |

| Усадка при высыхании, мм/м | 0,48 | 0,56 | 0,58 |

| Удельная эффективная ЕРН, Бк/кг | 63±26 | 63±26 | 63±26 |

Позвоните нам с мобильного: +79122652002